某VLCC尾轴承高温解决方案

2021-05-26于波

(中国船级社秦皇岛分社,河北秦皇岛 066000)

0 引言

随着国内船舶工业的蓬勃发展,在中国建造船舶成为越来越多船东的选择。截止到2015年底,我国造船产量占世界份额达35%以上,已成为世界一流造船大国。随着船舶建造数量的增加,近几年船舶尾轴承高温问题在各大船厂的船舶建造过程中频繁出现,这类事故的发生一方面影响交船进度,增加造船成本;另一方面会引发船东对中国造船质量问题的担忧进而影响后续接单。本文在详细介绍某VLCC尾轴承高温问题处理过程的基础上,剖析了影响轴系安装质量的关键要点,形成了整套修理方案并Z终解决了问题,希望对从事轴系安装及修理的相关人员有所帮助。

1 某VLCC轴系布置及其出现的问题

1.1某VLCC轴系布置

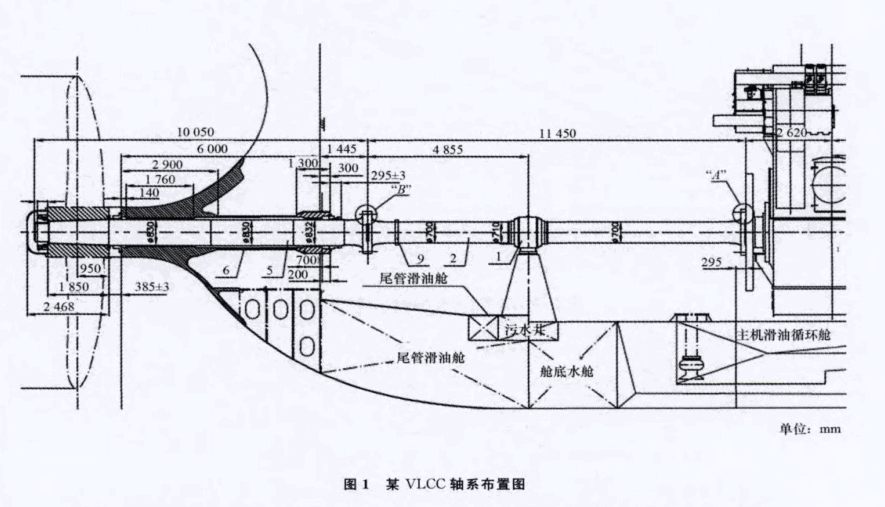

该轮主机选用瓦锡兰二冲程低速柴油机,是通过一根中间轴和一根螺旋桨轴直接驱动螺旋桨体,具体内容详见某VLCC轴系布置图,如图1所示。

尾轴管内设有前后尾轴承,为满足螺旋桨轴与尾管后轴承的相对倾角,该轮尾后轴承采用双斜度设计。其设计值分别为:0.25mm/m和0.45mm/m,并由尾轴承生产厂家制造并确保其满足设计要求。

1.2尾轴承高温事故描述

基于上述轴承设计,该轮经过四天海上试航,在主机负荷试验过程中,尾轴承温度正常,保持在36℃左右。在达到该轮设计吃水时,进行主航速测定试验,在操右舵25°后,尾轴承温度升至93℃,停车检查发现尾管滑油滤器已被金属堵塞,推测尾部轴承高温已引起部分白合金脱落,故停止试验,返回船厂进坞修理。

尾部尾轴承高温问题导致了尾管后轴承损坏。该轮系VLCC系列船的Z后一条在建船舶,其余3条姐妹船已交付并投入营运。该4条系列船共用一套设计图纸、轴系计算书及安装工艺,基于其姐妹船的轴系校中结果,设计上并不存在问题。根据船舶发生尾轴承高温时所处的工况,可以看出船舶直行时轴承没有异常现象发生,但当船舶在做回转试验时,尾管后轴承温度瞬间急剧上升,Z终导致轴承损坏。

这一现象说明螺旋桨在船艉不均匀伴流场运转时产生的水动力与船舶的操纵工况有关,对于出现问题的船舶,船艉不均匀伴流场产生的水动力对轴系校中的影响较大,Z终导致在达到设计吃水时,进行右向大舵角操作而引起尾管后轴承过热,并Z终引发尾管后轴承白合金烧蚀。

2 后续修理措施的制定

基于尾管内后轴承的高温及其导致的轴承损坏情况,本研究拟通过激光测量对现有的尾轴管内部状况进行确认,对损坏时的冷态轴承负荷分配进行测量,作为后续制定修理措施的参考,提出优化方案,并重新校中计算。对螺旋桨轴与轴承接触位置进行表面清洁。清洁后进行探伤确认其状态。

(1)分两次进行激光测量。

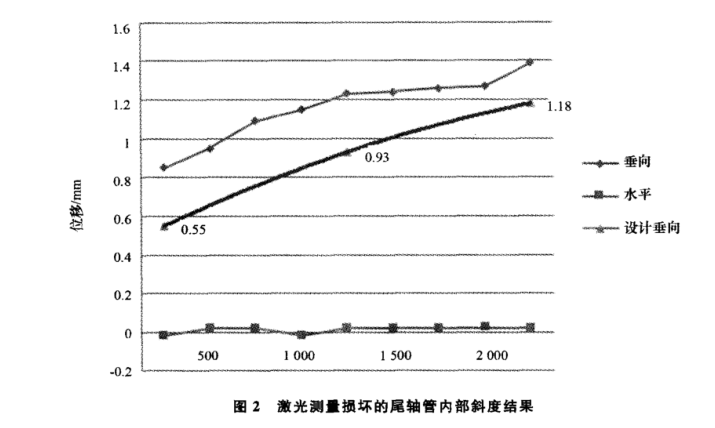

①次激光测量是在不拆除尾管后轴承的情况下进行,即先对已损坏的尾管后轴承进行简单打磨处理,再在尾轴管内进行激光测量并完成对尾轴管内状态的确认。安装已损坏轴承情况下的尾后轴承的斜度测量结果如图2所示。

从激光测量结果可知,磨损后的尾管后轴承的双斜度测量结果为:0.23mm/m和0.42mm/m,接近于原始设计的理论双斜度值:0.25mm/m和0.45mm/m。

②第二次激光测量是在拆除损坏的尾后轴承后进行,其目的是为了检查尾轴管内部的状态,确认其是否符合设计要求,测量结果如图3所示。

由测量结果可知,在尾轴管后轴承安装位置处的内孔局部有轻微变形,尤其是靠近后轴承前端部分,后期需通过加工尾后轴承尺寸,调整尾轴管内部变形量来解决。

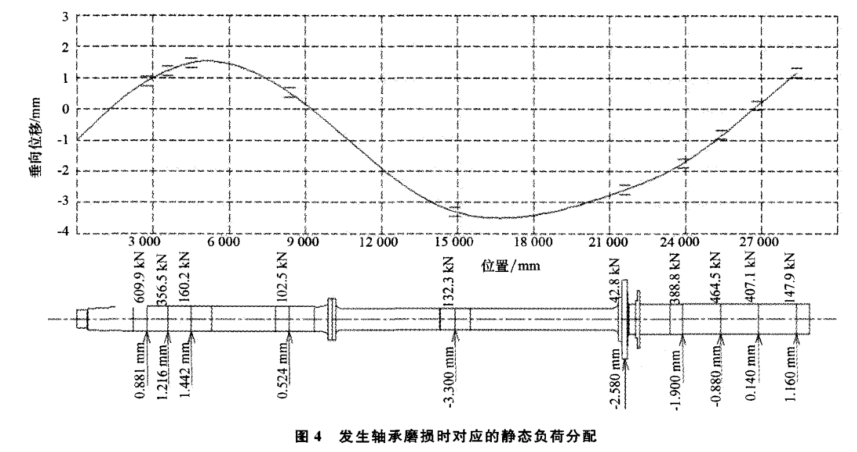

(2)由船级社审批的轴系校中计算书及轴系设计数据可知,该轮试航前初始螺旋桨轴与尾管后轴承的相对倾角为2×10-4rad。小于审批船级社规范规定的3×10-4rad。当尾管中螺旋桨轴与轴承之间的相对倾角超过3.0×10-4rad时,应进行斜镗孔2。中国船级社认为转角超过3.5×10-4rad时,应进行斜镗孔3。各国船级社对尾轴承转角的标准都制定了参考标准其依据是尾轴的弹性变形曲线4。核查初始的轴系安装数据,其尾管后轴承的间隙数值为1.4mm,符合设计要求在轴系正常运转的过程中,螺旋桨轴与尾管后轴承的相对倾角的大小影响着尾管后轴承与螺旋桨轴之间的润滑油膜的?立,当二者之间的相对倾角超过了规范规定的数值,二者之间润滑油膜不能有效建立。当螺旋桨轴与尾管后轴承之间的润滑油膜不能有效建立时,在二者的接触面上就会发生异常磨损,导致尾管后轴承白合金损坏,尾管后轴承高温。为了供后续制定修船方案参考,在尾管后轴承损坏的情况下,测量和计算出各个轴承的冷态负荷分配如图4所示。

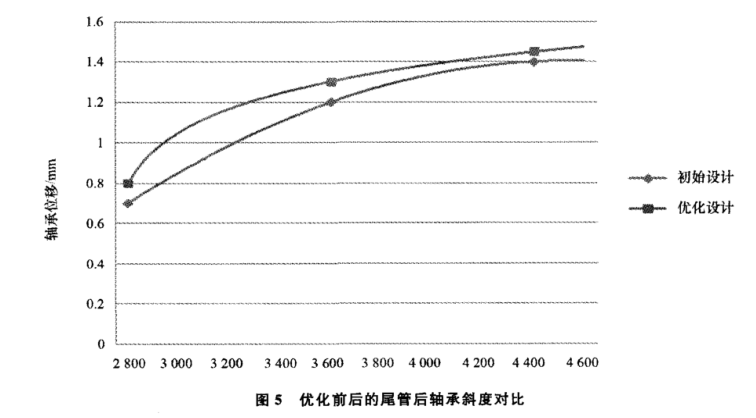

从上述轴系负荷分配来看,损坏时尾后轴承后端的负荷较大。即在润滑状况不理想的情况下,尾轴承表面发生过热,Z终导致尾轴白合金发生损坏。在初始设计中,轴承在各种工况下的负荷均在允许范围之内,为使螺旋桨轴与尾管后轴承更好地建立油膜,决定修理时通过进一步加大尾轴承后部的第二斜度,尾管轴轴承斜度优化为0.25mm/m和0.70mm/m,有效减小螺旋桨轴与尾管后轴承的相对倾角,确保其在各种工况下油膜均能有效建立。优化后的尾后轴承前后斜度对比如图5所示。

基于激光测量结果及拟采用的优化方法,重新对该轴系进行校中计算,并经过船级社的认可,Z终确定在冷态静止状态,该轮各个轴承的负荷分配情况。采用负荷顶举试验测量冷态的轴系实际负荷,顶举位置与原计算书保持一致。其余工况对应的轴承负荷分配示意图这里不一一列举,各个工况的校中计算均经过船级社的审批,符合船级社的规范要求。对螺旋桨轴与尾轴承接触部位进行了打磨处理,后经过探伤发现无缺陷,螺旋桨轴可继续使用。

3 船上轴系安装及轴系负荷测量

根据重新审批的轴系校中计算书编制轴系校中工艺,送验船师审批,按照审批的轴系安装工艺完成轴系安装及校中。轴系的船上安装过程简介如下:

(1)船上尾后轴承的压装及安装后激光尺寸测量。

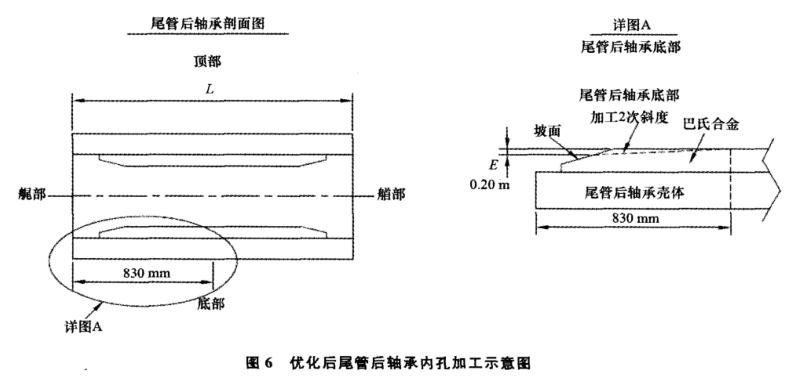

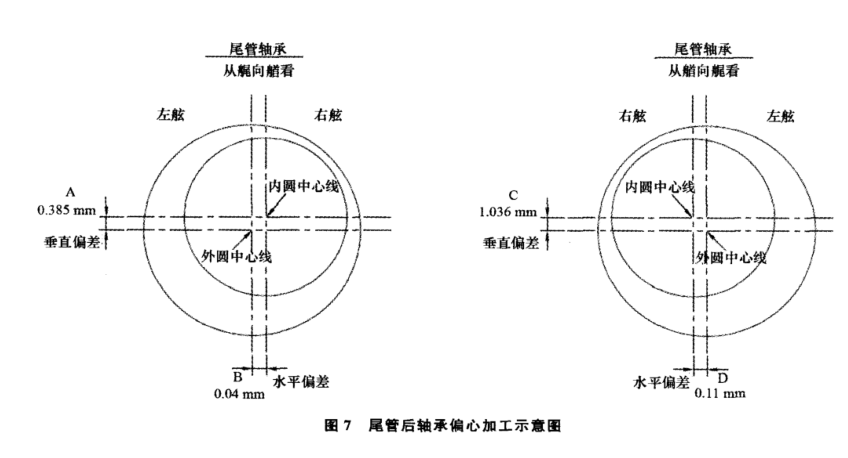

基于激光测量尾轴管内的状况(见图2、图3),以及优化后的尾轴承双斜度对比示意图(见图5),对尾后轴承按照原设计重新订货,并进行机械加工。在尾轴承内部增大其第二斜度,对轴承外圆进行偏心加工,加工示意图如图6、图7所示。加工后进行测量,并确认轴承符合修理方案要求。在按照尾轴承压装工艺对该尾轴承进行实船安装后,用激光测量法对尾管内的轴承双斜度进行压装后的再次确认,其测量结果符合设计要求。

针对大型船舶的轴承安装,在尾轴承压装后对带有斜度的尾管轴承进行复测,确保其符合设计要求,这非常必要。因为其斜度数值直接影响尾轴承与尾轴之间的润滑效果,而复测所需成本相较于出现高温导致损坏后的处理成本少得多,故建议有条件的船厂增加该质量控制过程。目前,某些船级社已经将复测过程纳入规范要求,从而有效降低尾轴承出现高温的风险。

(2)轴系安装。

尾轴承安装到位后,由于该轮主机位置未动,根据校中计算书的内容,将轴系进行连接安装,固定中间轴承位置,用顶举法对各轴承的负荷进行Z终测量,确保各轴承的负荷数值工艺与校中计算书的要求一致。船上轴承安装过程,均需符合由船级社批准的轴承校中及负荷测量工艺要求。

(3)按上述方案对轴系进行优化后,重新进行航海试验。

并根据航海试验大纲内容,完成了所有关于主机的试验项目,全程均未发生尾轴承高温报警,其热态负荷测量也在允许的计算范围内。目前,该轮交付已有一年多,从未出现尾轴承高温事故,充分说明本次修理工作合理、有效。

4 结论

轴系是整个船舶推进系统中的核心部分,现代大型船舶对轴系布置引入了合理校中的概念,将整个轴系的负荷合理分配到主机、中间轴承、尾管前轴承和尾管后轴承上,该理论在实船上的应用效果比较理想。

针对大型新造船项目,对于使用尾轴管焊接一镗孔一尾轴承压装的船舶,建议在以下三个方面予以重点关注,确保轴系安装建造质量。

(1)轴系施工开始前,应根据审批的轴系校中计算书和施工工艺核查船厂提交的现场施工文件,杜绝施工文件与批准文件要求不一致的情况,并在施工过程严格执行批准的工艺文件。

(2)对于船舶建造而言,考虑到因螺旋桨重量而引起的尾轴折角,在轴系安装及校中环节,需核查图纸和计算书是否有斜镗孔要求,确保轴承间隙检验与图纸/计算书中要求一致。针对轴承倾斜设计,需在尾轴承制作时由制造厂家按图纸要求加工成对应的斜率,待设备运至车间后进行复测,并同时核查其出厂记录。

(3)对于使用尾轴管焊接一镗孔一尾轴承压装的工艺,需重点关注尾管内孔质量、尾管与尾轴承配合过盈量,以及船厂是否有适当的工艺能力、配套工装和设备。在装配过程中,对于各个节点的现场检验与装配过程进行有效监控。针对尾轴管内双斜度设计需在进行尾轴承压装后,在船上采用激光或红外线照光等方法验证其斜度是否与设计要求一致。多数船厂尚未进行该复测工作,建议船厂进行该测量工作,降低质量风险。总之,影响轴系状态的因素很多,但只要严格执行工艺要求,严格进行过程的质量控制,轴系的建造质量还是有保障的。

来源:《造船技术》2016年03期