轴承先进锻造工艺及制造技术

2021-05-31王明舟

(浙江五洲新春集团股份有限公司)

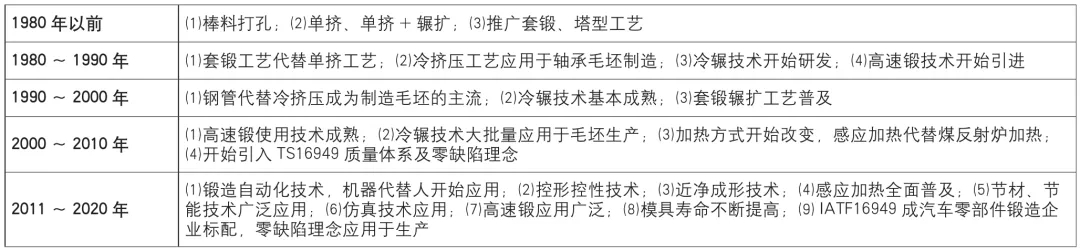

我国中小型轴承锻造成形工艺经历了从1980年以前的棒料打孔、单挤、辗扩,发展到现在的自动化、近净成形、高速锻等技术,不断推陈出新,表1为由1980年以前到现今的轴承锻造成形工艺的发展历程。

国内轴承质量与先进水平差距

我国轴承行业经过近些年的装备升级、工艺改进、创新提高,轴承质量已得到大幅改善,但行业的整体提升是一个循序渐进的过程,与先进水平相比,当前国内轴承质量仍然存在以下差距。

⑴产品质量一致性差。

质量参数离散度大,公差分布正态曲线呈邱峰状而非尖峰状,疲劳寿命散差大。

⑵动态性能差。

振动、噪声和摩擦,同样标准下,合格率较国外低20%~40%,振动、噪声大5~10db。

⑶性能保持性差。

静态、动态检测结果相同,运行的精度保持性差。

⑷寿命可靠性低。

球轴承:寿命指数K(试验寿命与计算寿命之比),国产K≥6,国外K≥8,对应可靠度R,国内R≥0.96,国外R≥0.98;

滚子轴承:K≥2,R≥0.94,国外同类产品K≥8,R≥0.96。

表1 中小型轴承锻造成形工艺的发展历程

锻造质量对轴承性能影响

锻件质量对轴承性能的影响

⑴锻件网状碳化物、晶粒度、流线:影响轴承疲劳寿命。

⑵锻件裂纹、过热、过烧:严重影响轴承可靠性。

⑶锻件尺寸、几何精度:影响车加工自动化,材料利用率。

⑷生产效率、自动化:影响锻件制造成本,质量一致性。

锻件质量、工艺水平与国外先进企业差距

⑴产品质量分散度大、一致性差。

⑵工艺过程控制不严甚至失控。

⑶自动化程度与生产效率低。

轴承行业中小型轴承锻造存在的问题

⑴由于长期受行业“重冷轻热”思想的影响,锻造行业员工文化水平普遍偏低,再加上工作条件、作业环境恶劣,认为只要有力气就行,没有认识到锻造是特殊过程,其质量优劣对轴承寿命有重大影响。

⑵从事轴承锻造的企业规模普遍偏小,锻造工艺水平良莠不齐,很多中小企业还停留在锻造控形的阶段。

⑶锻造企业普遍对加热方式进行了改进,采用中频感应加热,但仅仅停留在把钢棒只加加热的阶段,没有认识到加热质量的重要性,行业也没有中频感应锻造透热的行业技术规范,存在很大的质量风险。

⑷工艺装备大都采用压机连线,人工操作,人为因素影响很大,质量一致性差,如锻造折叠、尺寸散差、圆角缺料、过热甚至过烧、湿裂等。

⑸由于锻加工工作环境艰苦,年轻人不愿从事,招工难是行业普遍存在的问题,锻造企业更为艰难,对锻造自动化、信息化升级改造形成很大的挑战。

⑹生产效率低下,加工成本高,企业处于低层次的生态圈,生存环境恶化。

锻造转型升级

材料技术转型升级

标准升级,由GB/T 18254-2002升级到GB/T 18254-2016,主要体现在以下几方面。

⑴冶炼工艺:真空冶炼。

⑵增加了微量有害残余元素的控制:从5个增加到12个。

⑶关键指标氧、钛含量、DS夹杂物控制方面接近或达到先进水平。

⑷均匀性明显改善:主要成分偏析明显改善控轧控冷工艺应用,控制轧钢温度及冷却方式,实现双细化(奥氏体晶粒、碳化物颗粒细化),改善碳化物网状级别。

⑸碳化物带状合格率明显提升:控制浇注过热度,增加轧制比,保证高温扩散退火时间。

⑹轴承钢质量一致性提高:实物冶金质量炉次合格率大幅度提升。

锻造自动化转型

⑴高速锻造。自动加热、自动剪切,机械手自动传递,自动成形,自动冲孔、分离,实现快速锻打,Z高速度可达180次/min,适用于大批量中小轴承、汽车零部件的锻造,高速锻工艺优势体现在以下几方面。

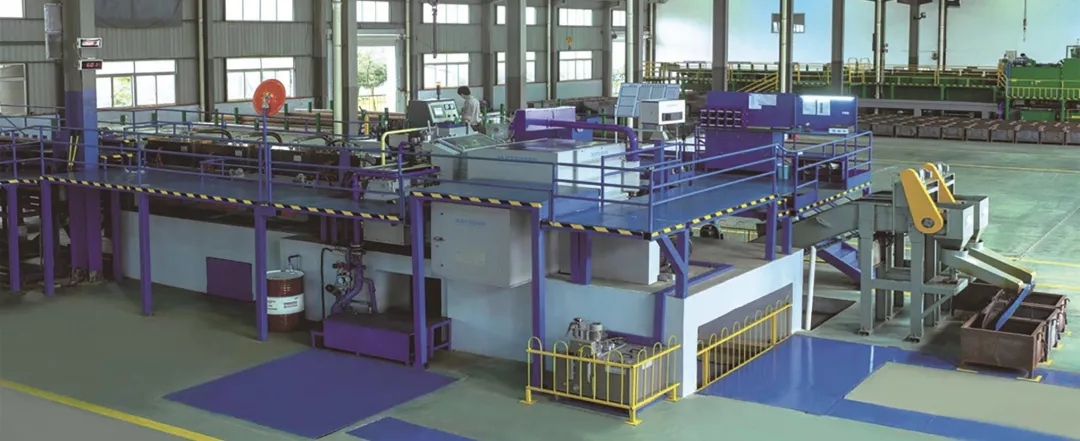

1)高效。自动化程度高,生产效率高:以哈特贝尔AMP30S高速锻自动生产线(图1)为例:高速锻造平均班产约33000套,操作工3人;同样产品普通垂直锻造班产约8400套,员工10人,人均劳动生产效率提高13倍。

2)优质。锻件加工精度高,车加工余量少,原材?浪费少;锻件内部质量好,流线分布有利于增强冲击韧性和耐磨性,轴承寿命能提高一倍以上。

3)头尾自动甩料,去除棒料探伤盲区、端头毛刺。

4)节能。与常规锻造比节能10%~15%,节约原材料10%~20%,水?源节约95%。

5)安全。整个锻造过程在封闭状态下完成;生产过程易于控制,不容易产生水淬裂纹、混料和过烧现象。

6)环保。无三废,环境整洁、噪声低于80dB;冷却水封闭循环使用,基本实现零排放。

⑵多工位步进梁。采用热模锻设备,在同一台设备上完成压饼、成形、分离、冲孔等工序,工序之间传递采用步进梁,适用于中型轴承锻造,生产节拍10~ 15次/min。

图1 哈特贝尔AMP30S高速锻自动生产线

⑶机器人代替人。根据锻造工序,多台压机连线,压机之间产品传递采用机器人传递,适用于中大型轴承或齿坯锻造,生产节拍4~8次/min。

⑷机械手代替人。改造现有锻造连线,局部工位采用简易机械手代替人,操作简单,投资少,适用于小型企业自动化改造。

中频感应锻造加热技术

⑴中频感应加热设备设计技术要点。

1)加热结束时,料段芯表温差、头尾温差≤30℃(通过计算机模拟),加热过程温度波动为±25℃。

2)加热应分三个阶段:预热、升温、保温,预热阶段芯表温差≤400℃。

3)被加热过的棒料必须小于100℃方可再次被加热,并且只能再加热一次,需有防错装置。

4)中频加热炉必须配三路分选,与加热系统联动形成闭环。

⑵中频感应加热测温系统技术控制要点。

1)加热温度应在无氧化皮的表面上测量,如技术上有难度,也可以在棒料/料段外径表面测量。

2)对同一点采用红外线双测温,与棒料/料段表面垂直,离炉口10cm。

3)测温仪每秒钟测温≥10次,取两者的Z大值作为数据处理或过程控制;两者温差超过温度控制公差,须报警。

4)红外测温仪聚焦点直径应≤2mm,发射率ε=0.9(1000~1200℃)。

5)每天用比对高温计与设备固定双测温高温计进行比对,偏差≤50℃。

6)所有红外测温仪每年必须校正,精度不超过测量范围上下限的±0.5%。

7)温度测量系统稳定性要求:在稳定加热状态下,连续测量30个料段的加热温度,温度应呈正态分布,标准偏差σ≤7℃。

锻造控形控性技术

⑴技术维度。

1)加热质量控制:配置双电源设计,保证预热阶段芯表温差≤400℃;配置双测温仪(加热炉出料口);进料处配置1套测温仪,防止余温料进入(特别是高速锻);配置在线混料检测装置;三路分选、超温报警、水温、水压报警为标配。

2)控锻控冷:双“细化”,精确的温度控制,防止锻件过热、过烧;细化晶粒;控制锻后冷却速度,防止出现网状组织,细化组织,提高疲劳寿命。

表2 高速锻+冷辗对产品性能的影响

3)模具技术:计算机仿真模拟设计;真空热处理;表面改性技术。

4)重要零部件:对原材料进行“双探”,超声+漏磁探伤;表面扒皮,去除表面探伤盲区裂纹。

5)特殊零件,设备结构特殊设计:小而薄的零件如汽车凸轮轴上的凸轮片,设计侧向排料系统。

⑵管理维度:人、机、料、法、环、测。

锻件的近净成形技术

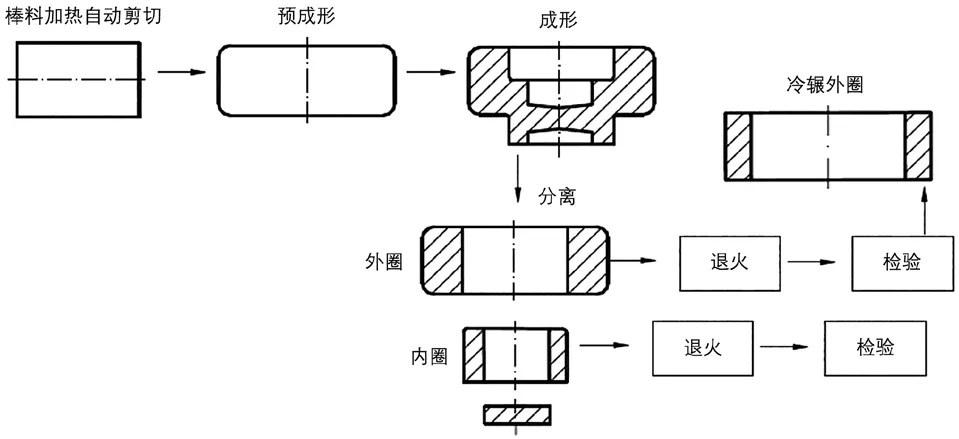

⑴高速锻造+冷辗技术,工艺流程见图2。冷辗产品尺寸精度与形位公差按JB/T 11759-2013《冷轧轴承环件机械加工余量及公差》及JB/T 12101-2014《数控冷辗环机》,以3155产品为例,高速锻+冷辗近净成形技术节材17.7%,高速锻+冷辗对产品性能的影响见表2。

⑵数值模拟仿真技术在锻造中的应用。

1)构建齿坯及模具数字化三维几何模型和有限元模型,分析近净成形过程中的金属流动、应变、应力、温度等场量分布状态,为实际生产中的设备选型提高参考。

图2 高速锻造+冷辗技术工艺流程

2)分析齿坯近净成形主要工艺参数:锻造温度、锻造速度、模具预热温度和摩擦系数,得到各工艺参数对齿坯成形过程的影响规律,为实际生产提供技术支持。

3)分析不同工艺方案的成形规律,建立成形工艺参数优化模型,确定Z佳成形工艺参数。

4)建立模具结构因素弹塑性有限元模型,分析齿坯成形过程中模具局部应力应变分布状态,研究模具成形载荷和磨损,分析优化模具结构、提高模具寿命。

⑶模具数值模拟仿真技术应用。

1)模具结构优化数值模拟。

2)工艺优化数值模拟。

3)模具结构改善金属流线。

4)齿坯近净成形模具寿命预测。

5)模具磨损数值模拟。

展望

锻造涉及材料种类繁多,锻造过程及模具存在主观和客观方面的复杂性、多样性,在材料技术、自动化技术、加热技术、控形控性技术、近净成形技术方面还有很多提升空间,尤其是近净成形数值模拟技术应用方面,还不是十分广泛,材料数据库中实际应用数据较少,模拟变形数据与实际还有一定差异,需对材料高温变形进行大量试验,以获取高温变形的实际数据,提高模拟仿真的准确性。随着锻造仿真模拟技术的研究,相信近净成形技术一定会广泛应用于少无切削的精密锻造领域。

作者简介

王明舟,高级工程师,长期从事金属材料及轴承锻造、热处理加工工艺方面的研究与应用,现任集团副总工程师,技术总监兼省级技术中心主任等职。中国轴承工业协会技术委员会材料专业委员会委员,浙江省轴承工业协会技术联盟平台专家。获专利11项,参与国家标准制定2项,行业标准2项;省部级优秀论文4篇,省部级荣誉3项。

来源:《锻造与冲压》2019年第23期